技術開発と環境

MGCウッドケムは、化学の力で安全な住環境と持続可能な社会の実現に貢献するというミッションの元、さまざまな開発用途に向けた製品を開発・製造を行っております。

開発ストーリー

木材利用の技術

国産材に適した合板用フェノール樹脂接着剤『PF-500シリーズ』の開発

合板用原料の国産材化

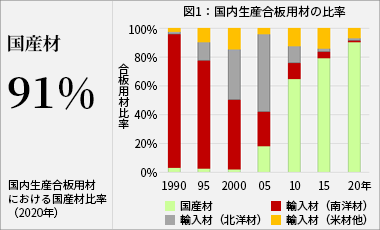

国内で生産される合板の原料は1990年代までは輸入材がほとんどでした。輸入材は、ラワンと通称される東南アジア熱帯雨林産の広葉樹南洋材が主でした。しかし、2000年前後から環境・資源問題がクローズアップされ、輸入材は産地国の原木輸出規制、違法伐採取締り強化、資源的制約などから減少しました。一方、日本では戦後に植林されたスギなどの針葉樹の人工林が伐採適齢期となり、森林資源の循環化のために国産材を利用していく必要がでてきました。針葉樹国産材を利用するための技術革新が行われ、2000年代半ば以降は国産材の使用が急増しました。現在は合板用材の90%以上が国産材となっています(図1)。私たちは、接着剤メーカーとして国産材の利用率アップに貢献しました。

国産材に適した合板用接着剤の開発

国産材はスギ、ヒノキ、カラマツ、トドマツ、アカマツなどの針葉樹植林木が使われます。国産材は、樹種、または個体、部位により濡れ性・浸透性、pH、密度といった接着特性が大きく異なっており、全てに適する接着剤がありませんでした。図2はスギの赤心材と黒心材とよばれる個体の写真です。例えば、黒心材部はpHが高く、含水率が高いといった特性があります。

国産材を合板に使うためには、幅広い樹種に適応する接着剤が求められました。MGCウッドケムが開発した『PF-500シリーズ』は、国産材に対応した接着剤です。原料の比率や添加タイミングを、化学構造やモル比から細かく調整しながら、適切な性能の接着剤を開発しました。『PF-500』シリーズは、いまなお合板への国産材の利用拡大に貢献しています。

図1

図1

出典:農林水産省,”木材需給報告書”から作図 図2:スギ赤心材と黒心材

図2:スギ赤心材と黒心材

リサイクル原料に適した木質ボード用ユリア-メラミン樹脂接着剤『UB,MBシリーズ』の開発

木質ボードと木質ボード原料のリサイクル材化

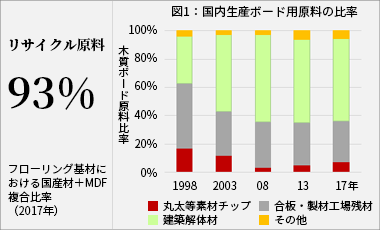

木質ボードには、木材をチップ化して接着剤で成形したパーティクルボードや、繊維化し接着剤で成形したMDF(中密度繊維板)などがあります。国内で生産される木質ボードの原料は1990年代前半までは丸太からのチップ(丸太等素材チップ)や、合板・製材工場の残材が大部分でした。1990年代後半には建築解体材の利用が進み、2017年には木質ボード用原料の93%がリサイクル原料となりました(図1)。

リサイクル原料に適した木質ボード用接着剤の開発

リサイクル原料の利用には課題がありました。丸太チップに比べて物理的ダメージを受けているために、繊維が短く強度が低くなることです。また、針葉樹が増えていた建築解体材および合板・製材工場残材は、広葉樹に比べて水を吸いやすい、膨張しやすいという欠点もありました。私たちは、接着剤製造時の原料比率や添加タイミング、反応温度、反応pHなどを細かく調整し、耐水性と強度を兼ね備えた木質ボード用接着剤『UBシリーズ』『MBシリーズ』を開発。リサイクル原料の利用拡大に貢献しています。

図1

図1

出典:日本繊維板工業会会報から作図

バイオマスなどのグリーン原料の接着剤への利用

環境循環型メタノールの利用

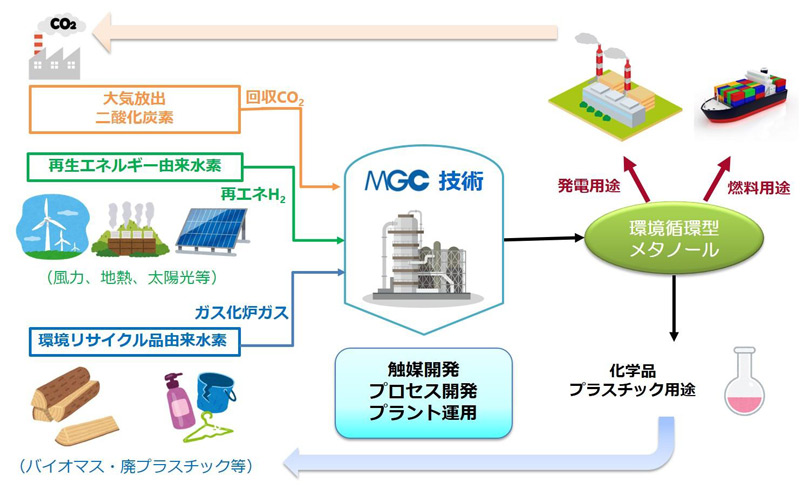

フェノール樹脂、ユリア-メラミン樹脂などの接着剤の主要出発原料はメタノールで、MGCウッドケムの親会社・三菱ガス化学は世界有数のメタノールメーカーです。現在のメタノールは化石資源である天然ガスから製造されています。三菱ガス化学では環境循環型メタノール構想として排ガスCO2、またはバイオマスや廃プラスチックからのメタノールであるグリーン・メタノールの製造に取り組んでいます(図1)。私たちは三菱ガス化学とともに木材などのバイオマスからメタノールの製造を検討しています。グリーン・メタノールから接着剤を製造し木材企業に使用してもらうことで、メタノールの循環利用とカーボン・ニュートラルの実現を目指しています。

バイオフェノールの利用

フェノール樹脂の主要原料であるフェノールのバイオマス化にも取り組んでいます。三井化学が製造するバイオナフサ由来のバイオフェノールを試験採用し、問題なく木材用接着剤が製造できたことをプレスリリースしました。今後は、ISCC Plusマスバランス方式によるバイオマス認証を取得していきます。

その他のバイオマス利用

木材の主要成分であるリグニンの接着剤への利用、植物油脂の接着剤への利用にも取り組み、カーボン・ニュートラルへ多様な取り組みをおこなっています。

図1

図1

出典:三菱ガス化学 プレスリリース

全面補修用パテ『TPシリーズ』によるフローリング基材への国産材合板の用途拡大

針葉樹国産材合板の課題

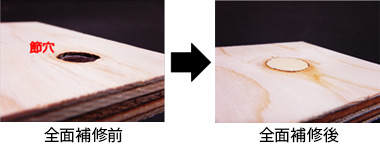

住宅などに使用されるフローリングは、合板を基材にして表面に薄い化粧単板(0.3mm)を接着して製造します(図1)。化粧単板が薄いため、基材表面が平滑でないとフローリングの表面も凸凹になってしまうので、基材の合板表面は平滑でなければなりません。長年、広く使用されていた輸入南洋材合板の表面は均一で平滑であるのに対し、針葉樹国産材合板の表面は年輪や節穴などの凸凹があり平滑ではありません(図2)。このため、国産材合板はフローリングの基材には使用されていませんでした。

全面補修用パテによる国産材合板のフローリング基材への用途拡大

私たちは、国産材合板の用途を拡大するという目標のもとに、合板表面を平滑にする全面補修用パテ『TPシリーズ』の開発に取り組みました。パテには耐水性、乾燥性、硬さなどの様々な性能が要求されますが、独自技術により最適な性能を実現しました。また、パテを開発するだけでなく、機械メーカーと共同で専用の塗装機を開発し多くの特許を取得しました。例えば、図3のような節穴であれば『TPシリーズ』で塗装することで均一で平滑な表面を得ることができます。

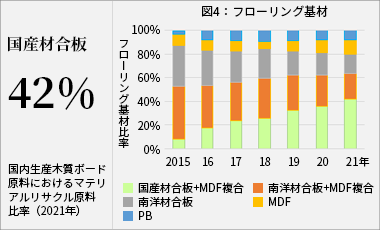

『TPシリーズ』により国産材合板の用途がフローリング基材へ拡大し、2021年にはフローリング基材の約45%で国産材合板が使用されるまでに増加しました(図4)。今後も、さらなる製品開発に取り組み国産材合板の利用拡大に貢献していきます。

図1:フローリングの構成

図1:フローリングの構成

図2:南洋材合板(左)と国産材合板(右)の表面

図2:南洋材合板(左)と国産材合板(右)の表面

図3:全面補修の実例

図3:全面補修の実例 図4:フローリング基材比率

図4:フローリング基材比率

コンクリート型枠合板用塗料『CPシリーズ』による国産材合板の用途拡大

コンクリート型枠用合板とは

ビルの建築工事や高速道路の土木工事などでは、仮設の枠を組んでコンクリートを流し込んで固めます(図1~4)。仮設の枠に使用されるのがコンクリート型枠用合板です。コンクリートが固まった後、枠を外す際に剥がれやすくするために、コンクリート型枠用合板には塗装された合板が主に用いられます。

コンクリートには平滑な仕上がりが要求されるため、表面の平滑性が悪い国産材合板はコンクリート型枠用途に不向きで、輸入南洋材合板が多く使われていました。また、従来の塗料は有機溶剤が多く含まれ、塗装工程での健康問題、環境問題がありました。

コンクリート型枠用塗料による国産材合板のコンクート型枠用合板への用途拡大

私たちは、国産材合板の用途を拡大したいという目標のもとに、国産材合板でコンクリート型枠用合板を製造するための塗料『CPシリーズ』の開発に取り組みました。『CPシリーズ』は『TPシリーズ』で培った表面平滑化技術を活用することで、基材に国産材合板を使用しても南洋材合板を使用した製品と同等の平滑な仕上がりを実現させました。また、『CPシリーズ』は塗料の反応速度と塗装方法を一から見直すことで、有機溶剤を使用しない塗料にすることができ、健康や環境へ配慮した製品とすることに成功しました。

コンクリート型枠用合板への国産材合板の使用は増えつつありますが、その比率は10%以下に留まっています。今後は、さらなる改良をおこない利用拡大を目指しています。

図1:コンクリート型枠用合板の仮設の枠

図1:コンクリート型枠用合板の仮設の枠 図2:コンクリートの流し込み

図2:コンクリートの流し込み 図3:コンクリートの仕上がり

図3:コンクリートの仕上がり 図4:コンクリート型枠用塗装合板

図4:コンクリート型枠用塗装合板

住環境・健康への技術

ホットメルト粘着剤の用途拡大による環境負荷低減

ホットメルト粘着剤の特長と課題

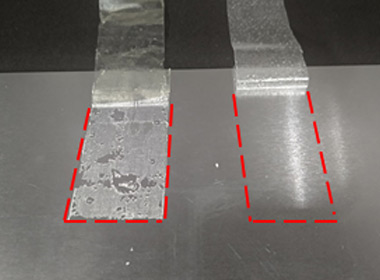

粘着剤は、粘着テープや粘着ラベル・フィルムなどで家庭用から自動車、建材、電子の工業用まで幅広く使用されています。ホットメルト粘着剤は、無溶剤・低VOC化、省エネルギー化、省廃棄物化が可能といった特性から環境負荷低減に役立ちます。しかしながら、ホットメルト粘着剤は、一般的に広く使用されている溶剤系粘着剤に比べて凝集力(粘着剤の分子どうしが引き合う力)が低いという欠点があります。

カーボン・ニュートラルへ向けて容器包装などの分別リサイクルが重要となっていて、粘着ラベルなどを「きれいに剥がせる」ことも必要です。ホットメルト粘着剤は凝集力の低さから、貼りつけたものから剥がす際に、貼りつけたものに粘着剤が残ってしまって、きれいに剥がせずうまく分別できないという課題がありました。

分別リサイクル性に優れたホットメルト粘着剤の開発

私たちは、環境負荷低減につながるホットメルト粘着剤の用途を拡大したいという目標のもとで、きれいに剥がせて分別リサイクル性に優れた粘着剤の開発に取り組みました。ポリマーの分子構造を変え配合を最適化することにより、「きれいに剥がせる」ホットメルト粘着剤『HP-EPシリーズ』を開発しました。『HP-EPシリーズ』は広い温度範囲で良好な接着力を持ち、かつ「きれいに剥がす」ことも可能性です。無溶剤、省エネルギーなどのホットメルト粘着剤の特長に加え、きれいに剥がせて分別リサイクル性に優れる『HP-EPシリーズ』は、保護フィルムや製品ラベルなどの用途に適しています。カーボン・ニュートラルへ向け、ホットメルト粘着剤の環境適性を活かして、さらなる用途拡大への開発をおこなっています。

60℃での剥離状態(左:汎用ホットメルト粘着剤、右:HP-EPシリーズ)

60℃での剥離状態(左:汎用ホットメルト粘着剤、右:HP-EPシリーズ)

抗菌・抗ウイルス加工剤による安全で健康的な住環境の提供

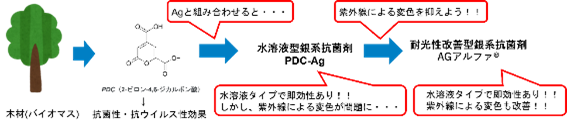

木材抽出成分からスタートした抗菌剤の開発

MGCウッドケムではバイオマスである木材の有効活用に取り組んでいます。私たちは木材の研究を通じて、木材抽出成分のPDCが抗菌性を持つことを見いだしました。このPDCと銀(Ag)イオンを組み合わせて、安全で安定な水溶性銀系抗菌・抗ウイルス加工剤を作ろうと開発がはじまりました。

安全で安定な水溶性銀系抗菌・抗ウイルス加工剤『AGアルファ®シリーズ』

開発を進める中で、PDC-Agは光により変色が起こってしまうことが問題となりました。そこで、様々な有機化合物と銀イオンを組み合わせて検討を行った結果、耐光性の課題を克服し、安全性の高い化合物を銀イオンと組み合わせることで『AGアルファ®CFシリーズ』を製品化することができました。

銀イオンは優れた抗菌性があり、かねてより広く抗菌剤として利用されてきましたが、水溶液中での安定性が悪いことから粉体タイプの製品が主でした。洗剤やコート剤など抗菌性が要望されるものは水溶液タイプの製品が多いですが、粉体タイプの銀系抗菌剤は液体に分散せずに沈殿が生じ、不透明となることから使用が困難でした。AGアルファ®の開発により、今までは使用できなかった上記のような製品にも銀系抗菌剤を配合できるようになりました。

withコロナのなかで

安定な水溶性銀イオン化合物であるAGアルファ®は、優れた抗菌・抗ウイルス性を発揮します。コロナ禍が到来し、水溶液製品で使いやすいAGアルファ®の採用例が増え、お風呂やトイレなど水回り用洗剤やウエットワイパーなど家庭用品へ配合されています。また、コーティング材に添加して壁紙、床、テーブルクロス、間仕切りシート・パネル、地下鉄など公共交通機関といったものへ美観を損ねることなく抗菌・抗ウイルス性を付与しています。バイオマスの有効活用から開発をスタートしたAGアルファ®は、安全で健康的な住環境の提供に貢献しています。「バイオマスを有効活用する」、「安全で健康的な住環境を提供する」というMGCウッドケムの開発ポリシーをもとに、さらに社会に貢献できる製品を開発していきます。

がん診断薬原料などへのレクチンの展開

大豆の有効活用からスタートしたレクチンの開発

MGCウッドケムの接着剤事業の起源は、大豆油の絞りカス(大豆タンパク)の木材用接着剤への活用でした。接着剤以外にも大豆の成分を有効活用したいという取り組みのひとつがレクチンの開発です。生化学研究者のあいだで1980年前後に、抗体、酵素に続く三つめの生化学ツールとして『レクチン』への注目が高まりました。当時の研究用試薬レクチンは海外でのみ使用可能であったため国内での供給を強く要望され、研究用試薬として商品化がスタートしました。

研究用試薬からがん診断薬原料への実用化へ

大豆以外のバイオマスからのレクチンを含め、研究用試薬として『ホーネンレクチン』を開発、発売し、生化学者のあいだで研究用に使用されてきました。2003年には糖鎖エンジニアリングプロジェクトに参画し、新規レクチンを含む100種以上のレクチンライブラリーを構築しました。

レクチンは、ヒトの生命現象をつかさどるDNA、タンパク質につぐ第三の生命鎖と言われる糖鎖を識別、結合、活性化します。早期発見、精密治療が可能となる糖鎖診断薬・医薬へのキー素材として、レクチンは注目されています。これまでに、がん診断薬原料としてレクチンが採用されました。今後も、レクチンの可能性を探索し、がんをはじめとして疾病や感染症の診断・治療、iPS細胞などの再生医療への実用化へ寄与できるレクチンを提供していきます。

レクチンの実用化拡大を目指し、レクチンの開発、製造を親会社の三菱ガス化学へ2023年4月より移管することとになりました。販売はMGCウッドケムが継続します。

レクチンの開発

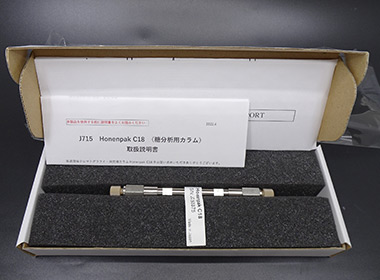

レクチンの開発 レクチンHPLCカラム

レクチンHPLCカラム 糖鎖切り出し装置

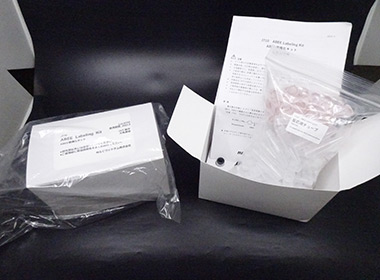

糖鎖切り出し装置 糖分析キット

糖分析キット